Capítulo 1: Introducción al Control Automático.

1.1 Definición y Alcance del Control Automático.

1.1.1 Conceptos Básicos y Objetivos del Control Automático.

Definición: El control automático se refiere a la aplicación de sistemas que operan de forma autónoma para regular y mantener el comportamiento de un proceso o sistema dentro de los parámetros deseados, sin la intervención continua del ser humano. Estos sistemas se diseñan para mantener condiciones óptimas, utilizando mecanismos que responden a los cambios en el entorno o en el proceso, ajustando las variables de control de manera automática.

Conceptos Básicos del Control Automático:

Sistema de Control: Conjunto de componentes que regulan el comportamiento de una variable de un proceso. Se clasifican en dos tipos principales: sistemas de control en lazo abierto y sistemas de control en lazo cerrado.

Sistema de Control en Lazo Abierto: El sistema actúa sobre el proceso sin recibir retroalimentación. Un ejemplo sería una lavadora programada para realizar un ciclo fijo de lavado, independientemente de si la ropa está limpia o no.

Sistema de Control en Lazo Cerrado (Control de Retroalimentación): Este sistema ajusta su comportamiento en función de la diferencia entre el valor deseado (referencia) y el valor real (medido). Un termostato es un ejemplo típico, donde se ajusta la temperatura de una habitación midiendo constantemente el valor actual y comparándolo con el valor deseado.

Componentes de un Sistema de Control en Lazo Cerrado:

1. Entrada de referencia o Setpoint: Es el valor objetivo que se desea alcanzar. Ejemplo: mantener la temperatura de un horno a 200 °C.

2. Sensor: Mide la variable de control en el sistema. Ejemplo: un termómetro mide la temperatura del horno.

3. Controlador: Compara el valor medido por el sensor con el valor de referencia y determina la acción correctiva. Ejemplo: un controlador PID ajusta el nivel de calor que debe suministrar el sistema de calefacción para alcanzar la temperatura deseada.

4. Actuador: Ejecuta la acción determinada por el controlador. Ejemplo: una resistencia que calienta el horno en función de la señal enviada por el controlador.

Objetivos del Control Automático: El control automático tiene como principales objetivos:

Estabilidad: Garantizar que el sistema funcione dentro de los parámetros establecidos sin desviaciones incontroladas.

Precisión: Asegurar que las variables de control (temperatura, presión, velocidad, etc.) se mantengan lo más cerca posible del valor de referencia.

Eficiencia: Maximizar el rendimiento del sistema, reduciendo el consumo de energía o recursos innecesarios.

Seguridad: Prevenir situaciones de riesgo, mediante la detección de fallos o condiciones peligrosas, y tomar medidas correctivas automáticas.

Ejemplo 1: Control de Temperatura en un Horno Industrial

Entrada de referencia: 200 °C.

Sensor: Termopar que mide la temperatura interna.

Controlador: Un controlador PID que ajusta el nivel de potencia de los elementos calefactores.

Actuador: Resistencia eléctrica que genera calor para alcanzar la temperatura deseada.

Objetivo: Mantener la temperatura estable en 200 °C, minimizando la variación de la temperatura durante el proceso de calentamiento de materiales.

1.1.2 Aplicaciones Industriales y Beneficios Económicos

El control automático se aplica en una amplia gama de industrias, donde se requiere precisión, eficiencia y seguridad en el manejo de procesos. Las principales áreas de aplicación incluyen manufactura, energía, procesos químicos, alimentos y bebidas, y muchas otras.

Aplicaciones Industriales:

1. Industria de la Manufactura: En las líneas de producción automatizadas, el control automático regula la velocidad de las cintas transportadoras, coordina el funcionamiento de los robots de ensamblaje, y asegura la calidad del producto final mediante la inspección y ajustes en tiempo real.

Ejemplo: En una fábrica de automóviles, robots equipados con controladores programados ensamblan piezas con alta precisión. Los sensores controlan el alineamiento exacto de las piezas, mientras que los actuadores ajustan los brazos robóticos para realizar el ensamblaje correcto.

2. Industria Energética: En plantas de energía, el control automático es fundamental para regular el flujo de combustible y aire, manteniendo la producción de energía de acuerdo con la demanda y garantizando la estabilidad del sistema.

Ejemplo: En una planta de energía térmica, el flujo de vapor hacia las turbinas es controlado automáticamente para mantener la producción de electricidad constante, incluso ante variaciones en la carga.

3. Procesos Químicos y Petroquímicos: El control automático regula parámetros críticos como la temperatura, presión y composición química en reactores, columnas de destilación y otros equipos, asegurando que las reacciones se lleven a cabo de manera segura y eficiente.

Ejemplo: En una planta petroquímica, un sistema de control automático ajusta continuamente la temperatura y la presión dentro de un reactor químico para garantizar la eficiencia de la producción de polímeros.

4. Industria de Alimentos y Bebidas: La automatización en esta industria mejora la consistencia y calidad de los productos mediante la regulación automática de variables como temperatura, flujo y tiempo en procesos como el embotellado, mezclado y cocción.

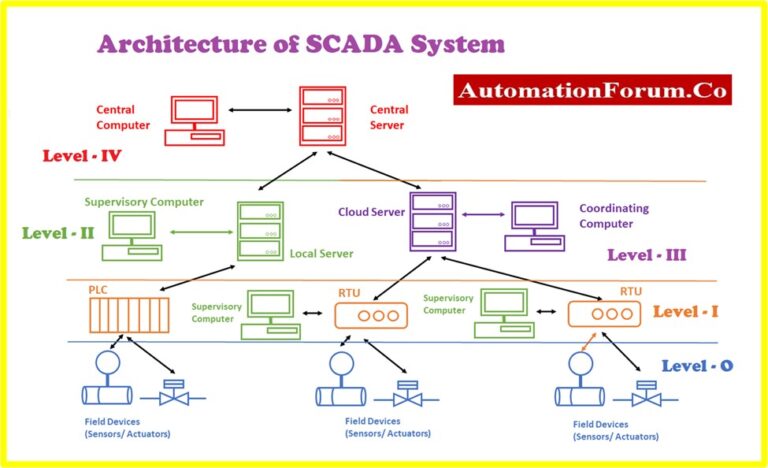

Ejemplo: En una línea de producción de bebidas, un sistema SCADA controla el flujo de líquidos para llenar botellas con precisión exacta, ajustando el flujo de acuerdo con la velocidad de la línea de embotellado.

Beneficios Económicos del Control Automático:

1. Reducción de Costos Operativos: Al automatizar procesos, las empresas pueden reducir el número de operadores humanos necesarios, minimizar errores humanos, y optimizar el uso de energía y recursos. Por ejemplo, el uso de sistemas de control predictivo en una planta industrial puede anticipar las necesidades de mantenimiento, reduciendo las paradas no planificadas y los costos asociados con el tiempo de inactividad.

2. Mejora de la Calidad del Producto: El control automático garantiza que los productos finales cumplan con especificaciones estrictas de calidad, lo que reduce el número de productos defectuosos y mejora la satisfacción del cliente. En una línea de producción de alimentos, el control preciso de la temperatura y el tiempo durante el horneado asegura la uniformidad del producto, reduciendo los rechazos.

3. Aumento de la Productividad: Los sistemas de control automático permiten a las plantas de producción operar de manera continua y a máxima capacidad, optimizando los tiempos de producción. En la industria automotriz, las líneas de ensamblaje automáticas permiten producir más vehículos por día con menos intervención manual.

4. Seguridad y Reducción de Riesgos: Los sistemas automáticos pueden monitorear continuamente variables críticas y actuar inmediatamente ante condiciones peligrosas, reduciendo el riesgo de accidentes o fallos catastróficos. Por ejemplo, en una planta química, el control automático de la presión y temperatura en reactores previene explosiones o fugas peligrosas.

Ejemplo 2: Beneficio Económico en una Planta de Procesamiento de Alimentos

Aplicación: Control automático de un horno de cocción para productos alimenticios.

Beneficios: Reducción del desperdicio de energía, mejora en la calidad del producto y menor cantidad de productos defectuosos. Esto permite a la empresa aumentar la producción, reducir costos operativos y mejorar la rentabilidad.

Conclusión:

El control automático es una disciplina crucial en la ingeniería moderna, utilizada para mejorar la eficiencia, seguridad y calidad de los procesos industriales. Su capacidad para operar de manera autónoma y precisa ofrece significativos beneficios económicos y operacionales en una amplia gama de industrias.

1.2 Historia y Evolución del Control Automático

El control automático ha experimentado un desarrollo continuo a lo largo de la historia, comenzando con mecanismos simples en la antigüedad y evolucionando hacia complejos sistemas digitales en la era moderna. Esta evolución ha sido impulsada por la necesidad de mejorar la precisión, eficiencia y seguridad en diversos procesos industriales.

1.2.1 Desde los Sistemas Mecánicos hasta la Era Digital

1.2.1.1 Primeras Etapas: Sistemas Mecánicos

Los primeros ejemplos de control automático surgieron en la antigüedad, cuando inventores crearon dispositivos que podían regularse sin intervención humana. Estos mecanismos eran completamente mecánicos y no dependían de ninguna forma de electrónica.

Ejemplo 1: El Mecanismo de los Relojes de Agua (Clepsidra)

En el siglo III a.C., los relojes de agua (clepsidra) en el antiguo Egipto y Grecia utilizaban un flujo regulado de agua para medir el tiempo. La tasa de flujo se controlaba mediante un mecanismo simple que regulaba el paso del agua de un recipiente a otro, representando una forma básica de control de flujo.

Ejemplo 2: El Gobernador Centrífugo

En el siglo XVIII, el gobernador centrífugo, diseñado por James Watt para las máquinas de vapor, fue uno de los primeros sistemas de control mecánico en la industria. Este dispositivo controlaba la velocidad de una máquina de vapor al ajustar automáticamente el suministro de vapor. Si la máquina empezaba a ir más rápido de lo deseado, el gobernador ajustaba el flujo de vapor para reducir la velocidad, y viceversa.

Funcionamiento:

Dos bolas conectadas por brazos giraban alrededor de un eje. A medida que la velocidad de rotación aumentaba, las bolas se alejaban del eje debido a la fuerza centrífuga. Este movimiento estaba conectado a una válvula que regulaba el flujo de vapor, disminuyendo la velocidad de la máquina.

Importancia: Estos primeros sistemas fueron cruciales para la Revolución Industrial, ya que permitieron el control automático de máquinas, reduciendo la necesidad de intervención manual constante.

1.2.1.2 Transición a Sistemas Eléctricos

Con el avance de la electricidad a finales del siglo XIX, comenzaron a desarrollarse sistemas de control basados en señales eléctricas, que ofrecían mayor precisión y capacidad de respuesta que los sistemas puramente mecánicos.

Ejemplo: Control de Motores Eléctricos

En la década de 1880, los ingenieros comenzaron a aplicar principios eléctricos para controlar la velocidad y posición de los motores. El control de retroalimentación comenzó a ganar terreno, con el desarrollo de los primeros controladores eléctricos que monitoreaban y ajustaban la velocidad del motor en función de una señal de entrada.

1.2.1.3 Avances en Electrónica y Control Automático (Años 1940-1970)

El desarrollo de la electrónica durante y después de la Segunda Guerra Mundial impulsó una revolución en los sistemas de control. La introducción de los tubos de vacío, los transistores y, finalmente, los circuitos integrados, transformaron radicalmente la capacidad de control en las industrias.

Ejemplo: El Control Automático de Aviones

En la década de 1940, los sistemas automáticos de control de vuelo empezaron a aparecer en la aviación militar y comercial. Estos sistemas, conocidos como «pilotos automáticos», regulaban la altitud, el rumbo y la velocidad del avión mediante sistemas de control eléctricos basados en sensores de presión y giroscopios.

1.2.1.4 Era Digital (Desde los Años 1970 en Adelante)

Con la llegada de las computadoras en las décadas de 1970 y 1980, los sistemas de control automático experimentaron una revolución. El control digital permitió la implementación de algoritmos más complejos y precisos para el control de procesos industriales.

Ejemplo: Controladores Lógicos Programables (PLC)

En la década de 1970, se introdujeron los controladores lógicos programables (PLC), que transformaron el control en la industria manufacturera. Los PLCs reemplazaron a los sistemas de control basados en relés y permitieron una programación flexible de secuencias de control. Estos dispositivos digitales podían monitorear entradas, tomar decisiones basadas en programación lógica y activar salidas para controlar maquinaria.

Funcionamiento:

Un PLC puede recibir señales de varios sensores (temperatura, presión, posición, etc.), procesar esas señales según un programa predefinido, y luego activar actuadores como válvulas o motores para realizar las correcciones necesarias.

Ejemplo: Sistemas de Control Distribuido (DCS)

En las décadas de 1980 y 1990, los sistemas de control distribuidos (DCS) comenzaron a integrarse en plantas industriales. Estos sistemas usaban redes de computadoras para distribuir el control a lo largo de la planta, mejorando la capacidad de monitoreo y ajuste en tiempo real de múltiples procesos.

Funcionamiento:

Un DCS divide el control de una planta en varias estaciones de control independientes, que se comunican entre sí. Esto mejora la confiabilidad y flexibilidad, permitiendo que los operadores puedan monitorear y ajustar cualquier parte del proceso desde una consola central.

1.2.2 Innovaciones Clave y su Impacto en la Industria

La evolución del control automático ha sido impulsada por varias innovaciones clave que transformaron su aplicación en la industria. Estas innovaciones han tenido un impacto significativo en la productividad, la eficiencia y la seguridad de los procesos industriales.

1.2.2.1 Control PID (Proporcional-Integral-Derivativo)

Introducido en la década de 1930, el control PID se convirtió en el estándar para los sistemas de control de lazo cerrado. Este controlador calcula la diferencia entre el valor deseado y el valor real (error), y ajusta la señal de control de acuerdo a tres factores:

Proporcional (P): Ajusta la señal de control proporcionalmente al error.

Integral (I): Ajusta la señal de control en función de la suma acumulativa del error a lo largo del tiempo, eliminando el error a largo plazo.

Derivativo (D): Ajusta la señal de control en función de la tasa de cambio del error, proporcionando estabilidad.

Ejemplo: Control de Temperatura en Hornos Industriales

Los hornos industriales utilizan controladores PID para mantener la temperatura precisa durante la cocción o el procesamiento de materiales. Si la temperatura comienza a desviarse del valor de referencia, el controlador PID ajusta la cantidad de energía suministrada para corregir la variación.

Impacto: El control PID ha permitido un control mucho más preciso y estable en una variedad de aplicaciones industriales, mejorando la calidad de los productos y reduciendo el consumo de energía.

1.2.2.2 Automatización Industrial

La automatización, a través de robots industriales y sistemas de control avanzados, ha revolucionado sectores como la manufactura y la agricultura.

Ejemplo: Robótica en la Industria Automotriz

En las fábricas de automóviles, los robots realizan tareas como soldadura, pintura y ensamblaje con una precisión y velocidad mucho mayores que las obtenidas con mano de obra humana. Estos robots están controlados por sistemas de control avanzados que monitorean constantemente la posición y fuerza aplicadas.

Impacto: La automatización ha permitido a las empresas aumentar la producción y reducir los costos laborales, además de mejorar la calidad y consistencia del producto final.

1.2.2.3 Sistemas de Control Predictivo

Los sistemas de control predictivo utilizan modelos matemáticos del proceso para predecir el comportamiento futuro y ajustar las acciones de control en consecuencia. Este tipo de control es especialmente útil en procesos complejos con múltiples variables y restricciones.

Ejemplo: Optimización en Plantas Petroquímicas

En una planta petroquímica, los sistemas de control predictivo pueden ajustar las variables operativas, como el flujo de materias primas y la temperatura, para maximizar la eficiencia del proceso mientras se mantienen dentro de límites de seguridad.

Impacto: Los sistemas de control predictivo permiten una operación más eficiente, reduciendo el consumo de energía y aumentando la producción sin comprometer la seguridad o la calidad.

Conclusión:

La evolución del control automático, desde mecanismos mecánicos hasta complejos sistemas digitales, ha permitido una transformación en la manera en que se manejan los procesos industriales. Las innovaciones clave como el control PID, la automatización y los sistemas predictivos han tenido un profundo impacto en la productividad, la eficiencia y la competitividad de la industria moderna.

Capítulo 2: Componentes de una Estación de Trabajo en Control Automático

En este capítulo, exploraremos los principales componentes que forman parte de una estación de trabajo en control automático. Estos elementos incluyen el hardware necesario para que un sistema de control automático funcione adecuadamente, desde los controladores hasta los actuadores y las interfaces de comunicación. Cada uno de estos componentes desempeña un papel esencial en la automatización de procesos industriales.

2.1 Hardware

El hardware es la columna vertebral de una estación de trabajo en control automático. Los controladores, sensores, actuadores, interfaces de comunicación y computadoras forman el ecosistema que permite a los sistemas de control monitorear y regular procesos industriales.

—

2.1.1. Controladores: PLCs (Controladores Lógicos Programables) y DCS (Sistemas de Control Distribuido)

Los controladores son dispositivos clave que gestionan el funcionamiento de los sistemas de control automático. Existen dos tipos principales: los PLCs y los DCS. Ambos se utilizan en la automatización industrial, pero tienen diferencias clave en su arquitectura y aplicación.

PLCs (Controladores Lógicos Programables): Un PLC es un dispositivo electrónico programable diseñado para controlar procesos industriales. Los PLCs son ampliamente utilizados en aplicaciones que requieren control secuencial o lógico. Se pueden programar para ejecutar una serie de instrucciones que monitorean entradas y activan salidas en función de las condiciones del proceso.

Ejemplo: PLC Siemens S7-1500

El Siemens S7-1500 es un PLC avanzado que ofrece una alta velocidad de procesamiento, capacidades de diagnóstico integradas y conectividad de red. Es utilizado en industrias como la automotriz y la manufactura para controlar maquinaria, realizar pruebas de calidad y gestionar el flujo de materiales.

Características:

Procesador de alto rendimiento.

Conectividad Ethernet integrada.

Capacidad de expansión modular.

Diagnósticos avanzados y monitoreo remoto.

DCS (Sistemas de Control Distribuido): Un DCS es un sistema de control que distribuye las tareas de control en varios nodos o estaciones de control. Es ideal para procesos industriales complejos y continuos, como los de las plantas petroquímicas o centrales eléctricas, donde se requiere un monitoreo constante y una respuesta rápida ante cambios en las condiciones operativas.

Ejemplo: DCS ABB 800xA

El sistema ABB 800xA es un DCS que integra control de procesos, automatización de plantas y gestión de la información en una sola plataforma. Su arquitectura distribuida permite un control más eficiente de procesos en grandes plantas industriales.

Características:

Integración de múltiples sistemas en una sola plataforma.

Soporte para una amplia gama de protocolos de comunicación.

Alta confiabilidad y capacidad de recuperación.

Escalabilidad para adaptarse a plantas de cualquier tamaño.

—

2.1.2. Sensores: Tipos de Sensores (temperatura, presión, nivel, flujo, etc.) y su Integración

Los sensores son dispositivos que detectan cambios físicos en un proceso, como temperatura, presión, nivel o flujo, y convierten esa información en señales eléctricas para ser interpretadas por los controladores. Los sensores permiten la retroalimentación en tiempo real, esencial para el control automático.

Sensores de Temperatura: Miden la temperatura en puntos críticos de un proceso, como en hornos, reactores o sistemas de calefacción.

Ejemplo: Sensores de Temperatura RTD (Resistance Temperature Detector)

Los sensores RTD son ampliamente utilizados por su precisión y estabilidad a largo plazo. Un RTD mide la temperatura al detectar cambios en la resistencia eléctrica de un material, generalmente platino, que varía con la temperatura.

Aplicación:

En procesos de fabricación de alimentos, los RTD se usan para monitorear la temperatura de los hornos y garantizar que los productos se cocinen uniformemente.

Sensores de Presión: Detectan la presión en sistemas hidráulicos, neumáticos y de fluidos.

Ejemplo: Sensores de Presión Rosemount

Los sensores Rosemount de Emerson son líderes en el mercado y se utilizan en industrias como la petroquímica para medir la presión en tuberías y tanques.

Aplicación:

En una refinería de petróleo, estos sensores monitorean la presión de las tuberías que transportan gas y crudo, activando alarmas en caso de sobrepresión.

—

2.1.3. Actuadores: Motores Eléctricos, Válvulas, y Otros Dispositivos de Accionamiento

Los actuadores son dispositivos que convierten señales eléctricas en movimiento físico, permitiendo a un sistema de control automatizado interactuar directamente con los procesos industriales. Los actuadores incluyen motores eléctricos, válvulas de control, servomotores, entre otros.

Motores Eléctricos: Estos dispositivos convierten la energía eléctrica en movimiento rotativo o lineal, y son fundamentales en la mayoría de los sistemas industriales.

Ejemplo: Servomotores Mitsubishi

Los servomotores de Mitsubishi son conocidos por su precisión y control de velocidad. Se utilizan en máquinas de ensamblaje automático, donde es crucial tener un control preciso del movimiento.

Válvulas de Control: Las válvulas controlan el flujo de fluidos o gases en un sistema industrial. Pueden ser activadas por señales eléctricas o neumáticas.

Ejemplo: Válvulas de Control Fisher

Las válvulas Fisher se utilizan en industrias de petróleo y gas para regular el flujo de crudo o gas natural, manteniendo el equilibrio y la seguridad del proceso.

—

2.1.4. Interfaces de Comunicación: Protocolos y Hardware para la Comunicación entre Componentes

Para que los diferentes componentes de una estación de trabajo en control automático se comuniquen entre sí, se requieren protocolos y hardware específicos que transmitan datos de manera rápida y confiable.

Ethernet/IP: Ethernet/IP es un protocolo de comunicación industrial que utiliza la tecnología Ethernet estándar para transmitir información entre controladores, sensores y actuadores en tiempo real.

Ejemplo de Aplicación:

En una planta embotelladora, Ethernet/IP permite que los PLCs se comuniquen con sensores y actuadores para coordinar la velocidad de las líneas de producción y garantizar una operación sincronizada.

Modbus: Modbus es uno de los protocolos de comunicación más antiguos y ampliamente utilizados en automatización industrial. Permite la transmisión de datos entre dispositivos como PLCs y sistemas SCADA.

PROFIBUS: Es otro protocolo de comunicación industrial que permite la integración de equipos de automatización, como sensores, actuadores y controladores, en una sola red.

—

2.1.5. PCs y Workstations: Computadoras para Diseño, Simulación y Monitoreo

Las computadoras y estaciones de trabajo (workstations) son herramientas fundamentales para el diseño, simulación y monitoreo de sistemas de control automático. Estas máquinas permiten a los ingenieros desarrollar y probar modelos de control antes de implementarlos en el campo.

Workstations: Estas son computadoras de alto rendimiento diseñadas específicamente para manejar cargas de trabajo intensivas, como la simulación de sistemas de control y el monitoreo en tiempo real de procesos industriales.

Ejemplo: Workstation HP Z8 G4

La HP Z8 G4 es una workstation diseñada para aplicaciones de ingeniería y simulación avanzadas. Con capacidad para múltiples procesadores y una gran cantidad de memoria, esta workstation es ideal para ejecutar software de diseño asistido por computadora (CAD) y simulaciones de control.

Aplicación:

Un ingeniero de automatización puede usar una HP Z8 G4 para desarrollar un modelo de control de una línea de ensamblaje, simular su comportamiento bajo diferentes condiciones y optimizar el sistema antes de su implementación física.

—

Conclusión:

Cada componente descrito en este capítulo juega un papel crucial en el diseño y operación de una estación de trabajo en control automático. Desde los controladores que gestionan el proceso, hasta los sensores y actuadores que monitorean y ajustan las variables físicas, todos estos elementos trabajan en conjunto para garantizar el funcionamiento eficiente y seguro de los sistemas industriales.

2.2 Software

El software es fundamental en una estación de trabajo en control automático, ya que permite el diseño, simulación, configuración y monitoreo de los sistemas de control. A través de diversas herramientas, los ingenieros pueden programar controladores, simular el comportamiento de los procesos, supervisar el estado de los sistemas y configurar sensores y actuadores. En esta sección se describen los principales tipos de software que se utilizan en una estación de trabajo en control automático.

—

2.2.1 Entornos de Desarrollo Integrados (IDEs): Herramientas de Programación y Diseño

Los Entornos de Desarrollo Integrados (IDEs) son herramientas que proporcionan una interfaz para la programación, diseño y configuración de los controladores y sistemas de control. Permiten a los ingenieros escribir códigos, desarrollar modelos y simular el comportamiento del sistema en un entorno controlado.

MATLAB/Simulink: MATLAB es una plataforma de cálculo numérico y Simulink es su entorno complementario para el modelado y simulación de sistemas dinámicos. Juntos, son muy utilizados en control automático para desarrollar y probar algoritmos de control antes de su implementación física.

Ejemplo:

Un ingeniero de control puede usar MATLAB/Simulink para desarrollar un modelo de control PID (Proporcional-Integral-Derivativo) para un sistema de calefacción industrial. En Simulink, puede simular cómo varía la temperatura en función de los ajustes del controlador PID y verificar que el sistema mantenga la temperatura deseada.

Pasos de Uso:

1. Crear el diagrama de bloques del sistema en Simulink.

2. Implementar el algoritmo de control PID.

3. Realizar simulaciones con diferentes parámetros para optimizar el control.

4. Exportar el código a un PLC o microcontrolador para pruebas en el mundo real.

LabVIEW: LabVIEW, desarrollado por National Instruments, es un entorno gráfico de programación que facilita el diseño de sistemas de control y adquisición de datos mediante diagramas de flujo.

Ejemplo:

En una planta de fabricación, LabVIEW puede ser utilizado para programar un sistema de monitoreo de calidad que recolecta datos de varios sensores durante el proceso de producción, visualiza los resultados en tiempo real y ajusta automáticamente los parámetros de la maquinaria.

Pasos de Uso:

1. Configurar los módulos de adquisición de datos en LabVIEW.

2. Diseñar la interfaz gráfica para el monitoreo en tiempo real.

3. Programar la lógica de control que toma decisiones en función de los datos adquiridos.

4. Ejecutar la aplicación y monitorear el rendimiento del proceso.

TIA Portal de Siemens: El Totally Integrated Automation Portal (TIA Portal) de Siemens es una plataforma de software integral para programar y configurar sistemas de automatización, en particular los PLCs de la familia SIMATIC.

Ejemplo:

Un ingeniero puede usar TIA Portal para programar un PLC Siemens S7-1500 que controle una línea de producción de automóviles. El TIA Portal permite programar los diferentes actuadores (motores, robots) y sensores de la línea, asegurando que cada paso del ensamblaje esté sincronizado.

Pasos de Uso:

1. Crear un proyecto en TIA Portal y agregar los dispositivos PLC.

2. Programar la lógica de control con el lenguaje LADDER o FBD.

3. Configurar la red de comunicación entre los diferentes dispositivos.

4. Probar la programación en el simulador del TIA Portal antes de cargarla en el PLC real.

—

2.2.2 Simuladores: Herramientas para la Simulación de Sistemas de Control

Los simuladores permiten modelar y predecir el comportamiento de sistemas de control complejos sin necesidad de implementarlos físicamente, lo que ahorra tiempo y recursos durante la fase de diseño.

Aspen HYSYS: Es un simulador utilizado principalmente en la industria química y petroquímica para la simulación de procesos de plantas de refinación, gas y petróleo.

Ejemplo:

En una refinería, un ingeniero puede utilizar Aspen HYSYS para simular el flujo de crudo a través de las distintas etapas del proceso de refinación. El software ayuda a identificar puntos de optimización en la producción, como la mejor configuración de las válvulas y bombas para maximizar la eficiencia.

Pasos de Uso:

1. Crear un modelo del proceso de refinación en Aspen HYSYS.

2. Definir las condiciones de operación, como temperatura y presión.

3. Simular diferentes escenarios y ajustar parámetros para optimizar la producción.

4. Generar reportes de los resultados de las simulaciones.

ANSYS: ANSYS es un software de simulación de ingeniería que se utiliza para modelar y analizar sistemas de control en áreas como la mecánica de fluidos, la transferencia de calor y la electromagnética.

Ejemplo:

Un ingeniero de control puede usar ANSYS para simular el comportamiento térmico de un motor eléctrico controlado por un sistema de control automático. Esto le permite prever problemas de sobrecalentamiento y ajustar el sistema de control para evitar fallas.

Pasos de Uso:

1. Modelar el sistema en ANSYS.

2. Configurar las condiciones de operación del motor.

3. Simular la transferencia de calor y el comportamiento del motor bajo diferentes cargas.

4. Ajustar los parámetros del sistema de control para mejorar la eficiencia térmica.

—

2.2.3 SCADA: Sistemas de Supervisión y Adquisición de Datos

Los sistemas SCADA permiten supervisar y controlar procesos industriales desde una ubicación centralizada. Estos sistemas recopilan datos en tiempo real de sensores y actuadores distribuidos a lo largo de la planta, permitiendo a los operadores monitorizar el estado de los sistemas y realizar ajustes.

Wonderware: Wonderware es uno de los SCADA más populares, utilizado en una amplia gama de industrias para monitorear y controlar sistemas complejos.

Ejemplo:

En una planta de tratamiento de agua, Wonderware se utiliza para supervisar los niveles de los tanques, controlar las bombas y regular la adición de productos químicos. Los operadores pueden observar las condiciones del sistema en tiempo real desde una sala de control central y realizar ajustes si es necesario.

Pasos de Uso:

1. Configurar las entradas y salidas del sistema en Wonderware.

2. Crear pantallas de supervisión que muestren los datos en tiempo real.

3. Configurar alarmas para condiciones anómalas, como niveles de agua excesivos o temperaturas altas.

4. Monitorizar el sistema y ajustar los parámetros de control en caso de desvíos.

Ignition by Inductive Automation: Ignition es un SCADA moderno que se distingue por su flexibilidad y escalabilidad, y es especialmente adecuado para integrar con otros sistemas industriales a través de APIs y conexiones basadas en la nube.

Ejemplo:

En una fábrica de productos alimenticios, Ignition se puede utilizar para monitorear en tiempo real la calidad del producto, el estado de las máquinas y las temperaturas en las líneas de producción, ayudando a mantener altos estándares de calidad.

Pasos de Uso:

1. Configurar la comunicación entre Ignition y los dispositivos de campo (PLCs, sensores).

2. Diseñar interfaces de usuario personalizadas para el monitoreo de la planta.

3. Configurar bases de datos para el almacenamiento y análisis histórico de datos.

4. Supervisar el rendimiento del sistema y realizar ajustes cuando sea necesario.

—

2.2.4 Software de Configuración de Sensores y Actuadores: Calibración y Configuración

Los sensores y actuadores deben ser configurados y calibrados adecuadamente para garantizar que los datos que envían o las acciones que ejecutan sean precisas. Existen software específicos diseñados para la configuración y calibración de estos dispositivos.

FieldCare de Endress+Hauser: FieldCare es una herramienta de configuración y diagnóstico que se utiliza para configurar y calibrar sensores de Endress+Hauser, como medidores de nivel, presión y caudal.

Ejemplo:

Un ingeniero de mantenimiento puede utilizar FieldCare para calibrar un sensor de nivel en un tanque de almacenamiento de productos químicos. Esto asegura que el sensor mida con precisión el nivel del líquido, lo cual es esencial para evitar desbordamientos o condiciones de vacío.

Pasos de Uso:

1. Conectar el sensor al software FieldCare.

2. Realizar una calibración inicial comparando las lecturas del sensor con una medida de referencia.

3. Ajustar los parámetros del sensor en el software para mejorar la precisión.

4. Monitorear el sensor y realizar ajustes adicionales si es necesario.

PACTware: PACTware es una herramienta abierta de configuración y diagnóstico utilizada para dispositivos de campo en redes PROFIBUS, HART y otros protocolos. Facilita la integración y calibración de sensores y actuadores de diversos fabricantes.

Ejemplo:

En una planta de procesamiento de alimentos, PACTware puede utilizarse para configurar y diagnosticar varios sensores de temperatura instalados en diferentes etapas del proceso de cocción

2.3 Interfaz Humano-Máquina (HMI)

La Interfaz Humano-Máquina (HMI) es el punto de contacto entre los operadores humanos y los sistemas de control automático. Estas interfaces permiten a los operadores interactuar con los procesos industriales de manera eficiente y sencilla, visualizando datos en tiempo real, ajustando parámetros, monitoreando alarmas y resolviendo problemas de manera rápida y efectiva.

Las HMIs suelen estar compuestas por pantallas táctiles y paneles de control, que brindan una representación visual intuitiva del estado de las máquinas o procesos, permitiendo a los operadores tomar decisiones informadas basadas en datos actuales.

2.3.1 Pantallas Táctiles y Paneles de Control: Interfaces gráficas para operadores

Las pantallas táctiles y los paneles de control son los componentes más visibles y utilizados de una HMI. Estos dispositivos están diseñados para simplificar la interacción entre el operador y el sistema, proporcionando un entorno visual que puede ser personalizado para adaptarse a las necesidades específicas de la operación.

Los paneles de control modernos permiten una interacción gráfica dinámica, lo que significa que los operadores pueden visualizar y manipular el sistema en tiempo real, haciendo ajustes precisos sin tener que acceder físicamente a las máquinas o equipos.

Ejemplo 1: Siemens WinCC

Siemens WinCC (Windows Control Center) es una plataforma HMI/SCADA ampliamente utilizada que permite el monitoreo y control de procesos industriales complejos. WinCC ofrece una interfaz gráfica para visualizar los procesos en tiempo real y ajustar parámetros de control a través de pantallas táctiles.

Características Clave:

Interfaz Gráfica: WinCC permite el diseño de pantallas personalizadas que muestran el estado actual del proceso industrial. Estas pantallas incluyen gráficos en tiempo real, diagramas de flujo y controles interactivos.

Alarmas y Notificaciones: El sistema permite programar alarmas para notificar a los operadores sobre condiciones anormales en el proceso, como sobrecalentamientos, caídas de presión, etc.

Integración con PLCs: WinCC puede integrarse perfectamente con controladores lógicos programables (PLCs), permitiendo que las acciones de control se ejecuten directamente desde la interfaz.

Acceso Remoto: Los operadores pueden acceder a WinCC de manera remota a través de dispositivos móviles o computadoras conectadas a la red, lo que facilita el control de los procesos sin estar físicamente en la planta.

Ejemplo práctico de uso: Imaginemos una planta de tratamiento de aguas que utiliza Siemens WinCC para monitorear y controlar varias bombas, válvulas y sensores de nivel en diferentes tanques. A través de la pantalla táctil de WinCC, el operador puede ver en tiempo real el nivel de agua en cada tanque y la presión en las tuberías principales. Si el nivel de agua en un tanque se encuentra por debajo de lo deseado, el operador puede utilizar la interfaz para abrir una válvula y activar una bomba para llenar el tanque. Al mismo tiempo, las alarmas de WinCC pueden notificar al operador si alguna bomba falla o si el nivel de agua excede los límites permitidos.

Pasos en el proceso:

1. El operador accede a la pantalla táctil de WinCC y selecciona la pantalla correspondiente al proceso de tratamiento de agua.

2. Observa los niveles de agua, las presiones y las válvulas en un diagrama de flujo del sistema.

3. Si detecta un nivel bajo en un tanque, abre la válvula correspondiente a través de la pantalla y activa una bomba.

4. Monitorea el aumento del nivel de agua en tiempo real a través de gráficos que se actualizan constantemente.

5. Recibe una notificación si el sistema detecta algún fallo o anomalía.

Ejemplo 2: Rockwell Automation PanelView

PanelView de Rockwell Automation es otra solución HMI que utiliza pantallas táctiles para interactuar con los sistemas de control. Estos dispositivos son populares en muchas industrias debido a su robustez y flexibilidad para diferentes aplicaciones.

Características Clave:

Pantallas táctiles robustas: PanelView está diseñado para soportar ambientes industriales difíciles, ofreciendo pantallas táctiles resistentes al polvo, humedad y vibraciones.

Configuración flexible: Los operadores pueden personalizar las pantallas de control según las necesidades específicas de cada proceso, desde simples botones de encendido/apagado hasta complejos gráficos y diagramas en tiempo real.

Conectividad con Controladores Allen-Bradley: PanelView se integra fácilmente con controladores Allen-Bradley, permitiendo un control directo del sistema desde la interfaz HMI.

Seguridad: El sistema permite configurar diferentes niveles de acceso para los usuarios, lo que garantiza que solo el personal autorizado pueda realizar ciertos ajustes críticos.

Ejemplo práctico de uso: En una planta de fabricación de automóviles, PanelView se utiliza para controlar la línea de ensamblaje automatizada. Cada estación de la línea está equipada con una pantalla PanelView que muestra la secuencia actual del ensamblaje de piezas, el estado de los robots y los tiempos de ciclo. Si un operador detecta un retraso en una de las estaciones, puede ajustar los parámetros del robot desde la pantalla táctil, o incluso detener la línea si es necesario, todo desde la interfaz.

Pasos en el proceso:

1. El operador monitorea el progreso de la línea de ensamblaje a través de la pantalla táctil de PanelView.

2. Si un robot en una estación específica está funcionando a una velocidad más lenta de lo esperado, el operador ajusta la velocidad del robot desde la interfaz.

3. El operador recibe una confirmación visual de que el ajuste se ha realizado correctamente y la producción continúa sin problemas.

4. Si se detecta un error crítico en una estación, el operador puede detener la línea inmediatamente desde la pantalla táctil y generar una orden de mantenimiento.

5. Una vez solucionado el problema, el operador reinicia la línea desde el PanelView, retomando el control del proceso de ensamblaje.

—

Beneficios de las Pantallas Táctiles y Paneles de Control en HMIs

1. Interacción Intuitiva: Las interfaces gráficas permiten a los operadores interactuar con los sistemas de manera intuitiva, utilizando íconos y gráficos visuales para simplificar la operación.

2. Monitoreo en Tiempo Real: Los operadores pueden visualizar el estado del sistema y tomar decisiones basadas en datos actualizados al segundo, lo que permite una mayor eficiencia y reacción rápida ante problemas.

3. Alarmas y Notificaciones: Las HMI permiten programar alarmas que notifican al personal de cualquier condición anormal en el sistema, lo que ayuda a prevenir fallos antes de que ocurran.

4. Acceso Remoto: Con las tecnologías modernas, las HMI permiten el monitoreo y control remoto, lo que es esencial en plantas grandes o en industrias con operaciones en múltiples ubicaciones.

5. Seguridad: Al configurar diferentes niveles de acceso, las HMI aseguran que solo el personal autorizado pueda realizar cambios críticos en el sistema, reduciendo el riesgo de errores humanos.

—

En resumen, las pantallas táctiles y paneles de control son componentes fundamentales de una HMI, proporcionando a los operadores una forma efectiva de interactuar con los sistemas de control en tiempo real. Con soluciones como Siemens WinCC y Rockwell Automation PanelView, las industrias pueden lograr una mayor eficiencia operativa, mejor monitoreo y control de procesos, y una respuesta rápida a problemas y alarmas.

Capítulo 3: Diseño y Simulación de Sistemas de Control

El diseño y simulación de sistemas de control es fundamental para garantizar el correcto funcionamiento de los sistemas industriales antes de su implementación. Mediante el modelado matemático y el uso de software de simulación, los ingenieros pueden analizar el comportamiento de un sistema bajo diferentes condiciones y optimizar su rendimiento.

—

3.1 Modelado de Sistemas

El modelado de sistemas es el primer paso en el proceso de diseño y simulación. Se refiere a la representación matemática o física de un sistema real, describiendo su comportamiento dinámico mediante ecuaciones. El objetivo del modelado es capturar las características esenciales del sistema para predecir su respuesta a diversas entradas y condiciones.

—

3.1.1 Métodos de Modelado Matemático y Físico

El modelado de sistemas puede realizarse mediante dos enfoques principales: modelado matemático y modelado físico.

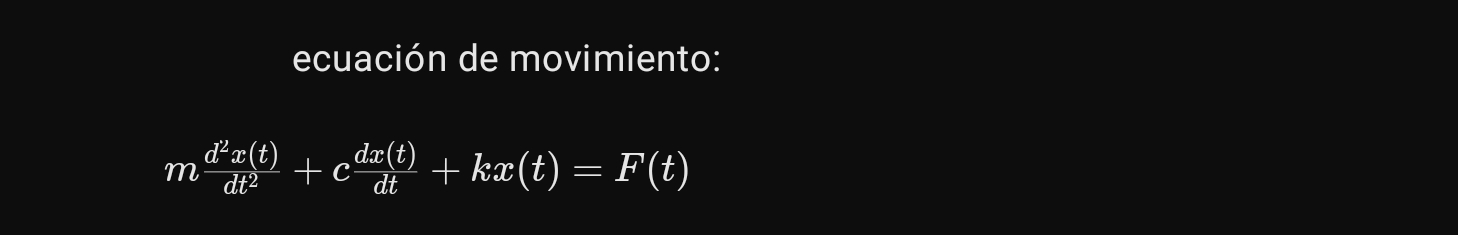

1. Modelado Matemático: El modelado matemático implica la formulación de ecuaciones diferenciales o algebraicas que describen el comportamiento de un sistema dinámico. Este enfoque es común cuando se conoce la relación exacta entre las variables de entrada y salida de un sistema.

Ejemplo: Sistema de control de temperatura en un horno industrial. Un horno industrial tiene un controlador de temperatura que ajusta la energía de calefacción en función de la temperatura medida por un sensor. El comportamiento térmico del horno puede modelarse con la siguiente ecuación diferencial:

\tau \frac{dT(t)}{dt} + T(t) = K_u U(t)

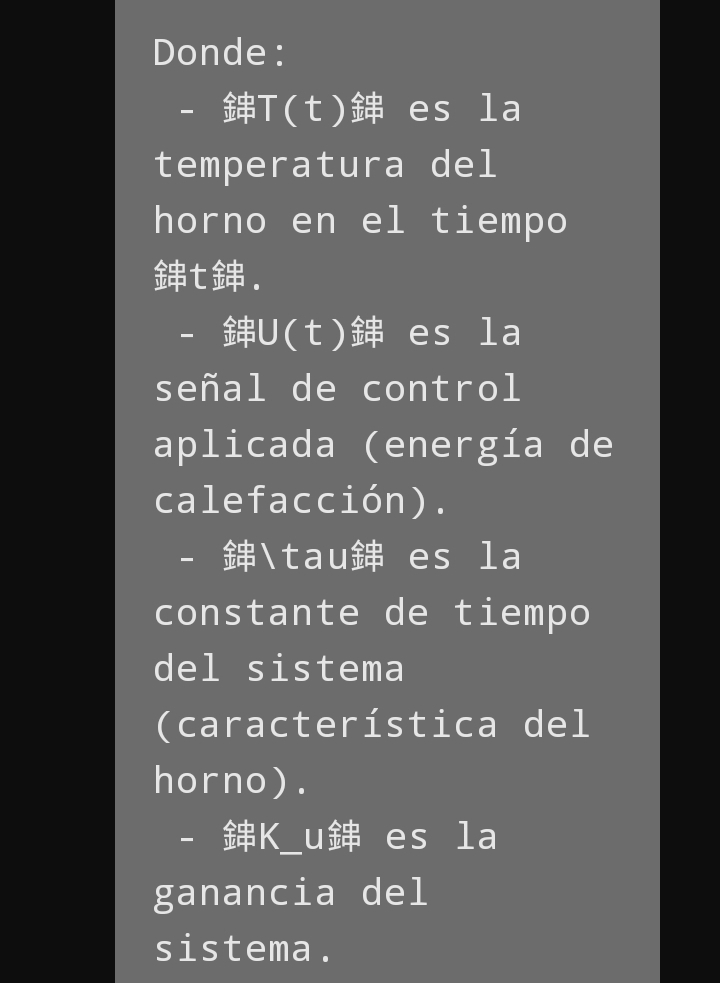

Donde:

– T(t) es la temperatura del horno en el tiempo t.

– U(t) es la señal de control aplicada (energía de calefacción).

– \tau es la constante de tiempo del sistema (característica del horno).

– K_u es la ganancia del sistema.

La ecuación describe cómo la temperatura cambia en respuesta a la energía aplicada al sistema. Este tipo de modelado permite predecir la temperatura del horno bajo diferentes condiciones de control.

2. Modelado Físico: El modelado físico, o modelado basado en la física, implica el uso de principios físicos para describir el comportamiento de un sistema. Este enfoque es útil cuando se conocen las propiedades físicas del sistema, como la masa, resistencia, capacitancia, etc.

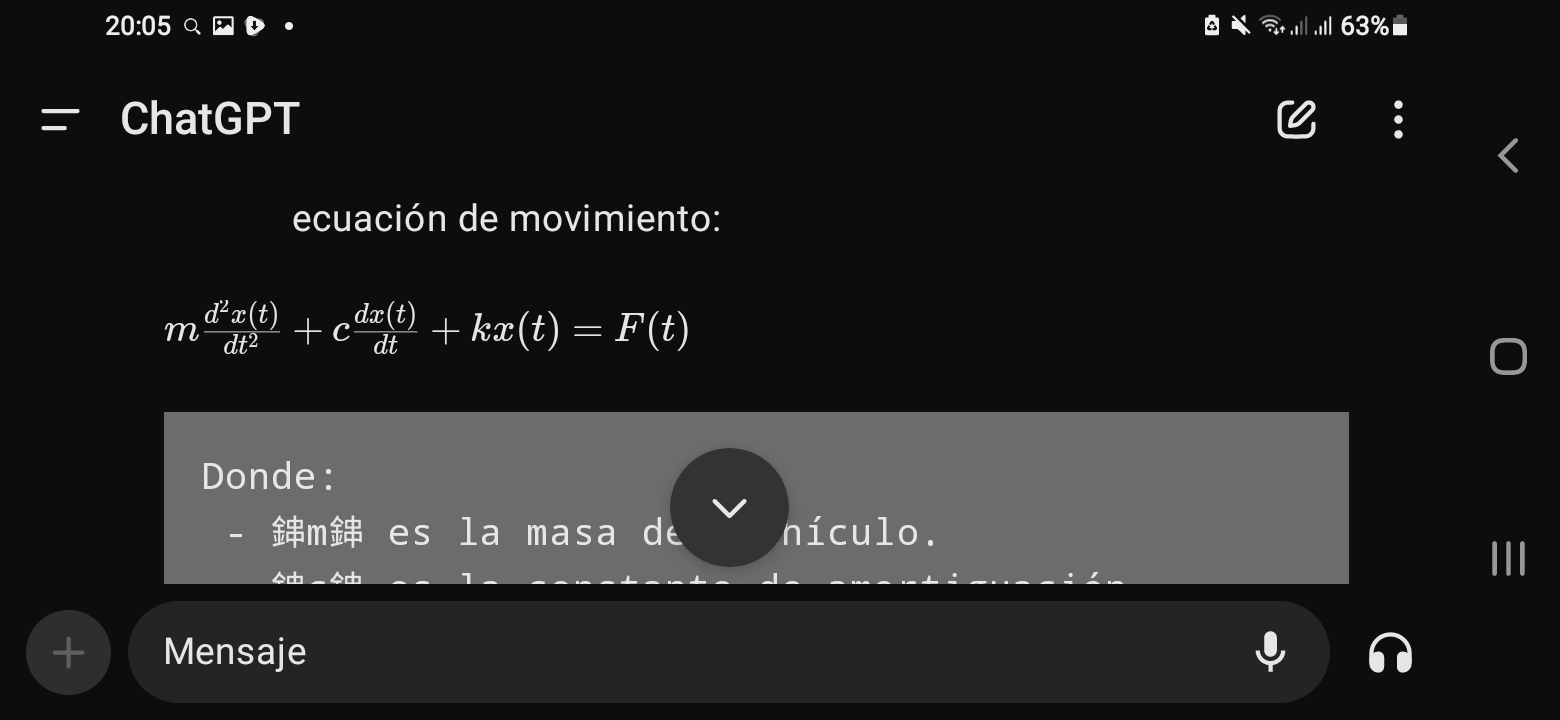

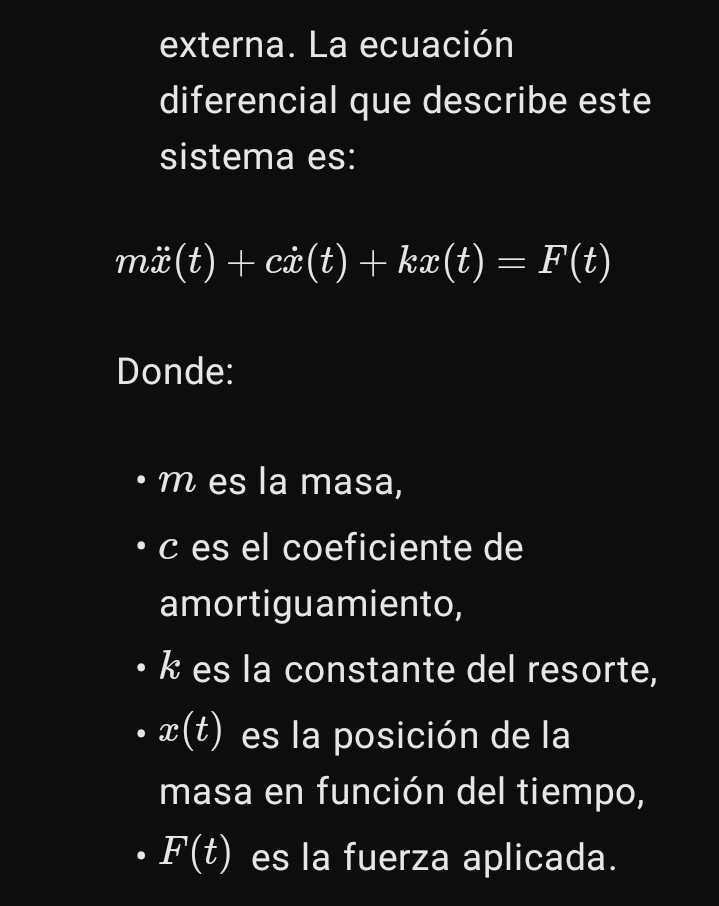

Ejemplo: Sistema de suspensión de un vehículo. El sistema de suspensión de un vehículo puede modelarse utilizando las leyes de Newton. Un modelo básico de suspensión involucra una masa (el vehículo), un resorte y un amortiguador. El comportamiento del sistema puede describirse mediante la ecuación de movimiento:

m \frac{d^2x(t)}{dt^2} + c \frac{dx(t)}{dt} + kx(t) = F(t)

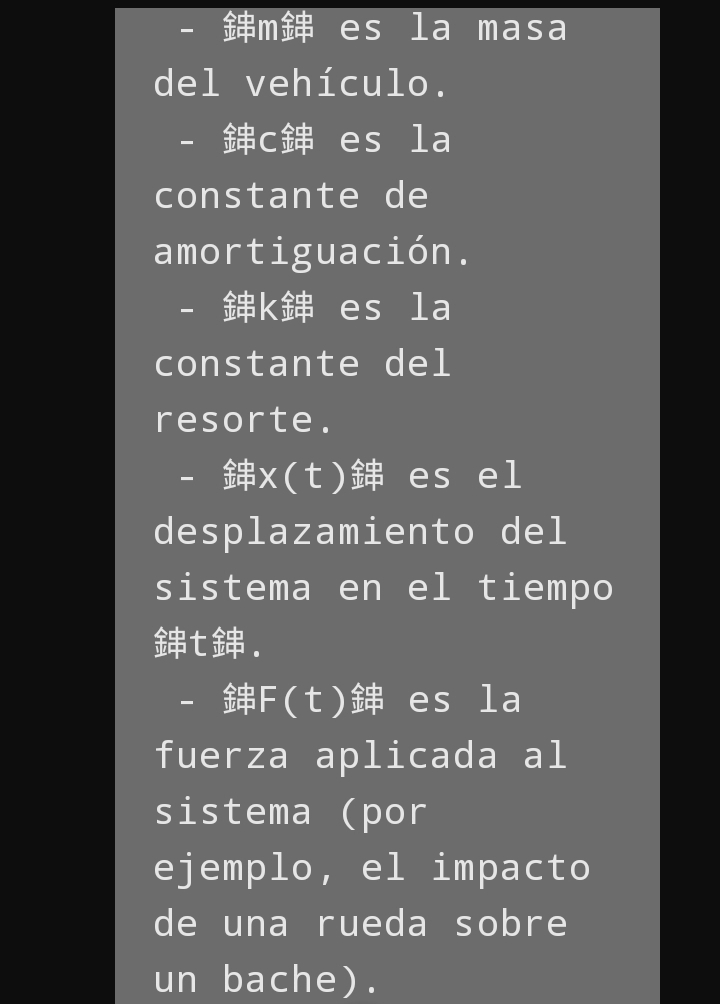

Donde:

– m es la masa del vehículo.

– c es la constante de amortiguación.

– k es la constante del resorte.

– x(t) es el desplazamiento del sistema en el tiempo t.

– F(t) es la fuerza aplicada al sistema (por ejemplo, el impacto de una rueda sobre un bache).

Este modelo físico permite predecir cómo el vehículo responderá a diferentes fuerzas externas y ajustar el diseño de la suspensión en consecuencia.

—

3.1.2 Uso de Software de Simulación

Una vez que se ha creado un modelo del sistema, se puede utilizar software de simulación para analizar su comportamiento bajo diferentes condiciones. El software de simulación permite a los ingenieros probar varios escenarios sin necesidad de realizar experimentos costosos en el mundo real.

Herramientas de Simulación:

MATLAB/Simulink: MATLAB es una herramienta de software poderosa para el modelado y simulación de sistemas. Simulink, un complemento de MATLAB, permite crear diagramas de bloques que representan sistemas dinámicos de manera visual, facilitando la simulación de sistemas complejos.

Ejemplo práctico: Simulación de un sistema de control de velocidad de un motor DC en Simulink. En este caso, se desea controlar la velocidad de un motor DC mediante un regulador proporcional-integral (PI). El motor se modela mediante su ecuación diferencial, y el sistema de control incluye un controlador PI.

Pasos para crear la simulación en Simulink:

1. Modelar el motor: Utilizando los bloques de Simulink, se puede representar el motor DC como un sistema de segundo orden que relaciona la señal de control con la velocidad angular.

2. Agregar el controlador PI: Se coloca un bloque de controlador PI en el diagrama y se conecta al motor para regular la señal de control.

3. Configurar las entradas: Se define una entrada de referencia de velocidad deseada y se conecta al sistema.

4. Ejecutar la simulación: Simulink permite visualizar en tiempo real cómo la velocidad del motor responde a la entrada de referencia y cómo el controlador ajusta la señal para alcanzar la velocidad deseada.

Resultado de la simulación: La simulación muestra cómo el motor acelera hasta la velocidad deseada y cómo el controlador PI minimiza el error entre la velocidad real y la velocidad de referencia.

Aspen HYSYS: Esta herramienta es comúnmente utilizada para la simulación de procesos químicos. Permite modelar plantas completas y simular la interacción entre múltiples unidades de proceso, como reactores, intercambiadores de calor y sistemas de separación.

Ejemplo práctico: Simulación de una columna de destilación en HYSYS. En este ejemplo, se simula una columna de destilación que separa una mezcla de componentes químicos en sus fracciones puras. El software permite ajustar parámetros como la temperatura de la columna, el flujo de entrada y la presión, y luego simula el comportamiento de la columna en función de estos parámetros.

Pasos:

1. Definir los componentes químicos: Se seleccionan los componentes a separar (por ejemplo, etanol y agua).

2. Configurar la columna de destilación: Se definen las condiciones de operación, como el número de etapas de la columna, la presión y la temperatura.

3. Ejecutar la simulación: HYSYS realiza los cálculos de equilibrio de fases y muestra los perfiles de concentración a lo largo de la columna.

4. Analizar los resultados: Se observan las fracciones de vapor y líquido a lo largo de la columna, lo que permite optimizar las condiciones de operación para obtener la mayor pureza posible.

ANSYS: Es una herramienta utilizada para la simulación de sistemas mecánicos y electromecánicos. Es muy útil en el modelado de sistemas de control que involucran dinámicas complejas, como la simulación de vibraciones en estructuras o la interacción de fluidos con componentes mecánicos.

Ejemplo práctico: Simulación de la vibración de una turbina en ANSYS. En una turbina de gas, es importante controlar y minimizar las vibraciones para evitar fallas mecánicas. ANSYS permite modelar la turbina y simular cómo las fuerzas aerodinámicas causan vibraciones en las palas de la turbina. El ingeniero puede ajustar el diseño para minimizar estas vibraciones.

—

Resumen:

1. Modelado de Sistemas:

El modelado matemático y físico permite describir el comportamiento de un sistema utilizando ecuaciones diferenciales o principios físicos.

Ejemplos: Control de temperatura en un horno industrial y el sistema de suspensión de un vehículo.

2. Uso de Software de Simulación:

El software como MATLAB/Simulink, Aspen HYSYS y ANSYS permite simular el comportamiento de los sistemas modelados, lo que ayuda a optimizar el diseño antes de la implementación.

Ejemplos: Simulación de un control de velocidad de un motor en Simulink y simulación de una columna de destilación en HYSYS.

El modelado y la simulación son pasos críticos en el diseño de sistemas de control automático, ya que permiten predecir el comportamiento del sistema, optimizar el diseño y reducir costos al evitar experimentos físicos complejos.

3.2 Diseño de Controladores

El diseño de controladores es esencial en los sistemas de control automático, ya que permite ajustar el comportamiento del sistema para alcanzar un desempeño deseado. Existen varios tipos de controladores, como el control PID, el control adaptativo y el control predictivo, cada uno con diferentes aplicaciones y características. Este apartado explora estos tipos de controladores y las herramientas utilizadas para diseñarlos y analizarlos.

—

3.2.1 Control PID, Control Adaptativo, Control Predictivo

1. Control PID (Proporcional, Integral, Derivativo):

El control PID es el tipo de controlador más común en los sistemas de control industrial debido a su simplicidad y efectividad. El controlador PID ajusta la salida del sistema en función del error entre la señal de referencia y la salida real del sistema. Este ajuste se realiza a través de tres acciones: proporcional, integral y derivativa.

Acción Proporcional (P): La acción proporcional genera una salida proporcional al error actual. Si el error aumenta, la salida también lo hace, lo que ayuda a reducir el error rápidamente.

Acción Integral (I): La acción integral considera la acumulación de errores a lo largo del tiempo, corrigiendo errores residuales que la acción proporcional no puede eliminar completamente.

Acción Derivativa (D): La acción derivativa anticipa futuros errores al calcular la tasa de cambio del error, lo que ayuda a suavizar la respuesta del sistema y reducir oscilaciones.

Ejemplo: Control de nivel de un tanque de agua. Supongamos que se quiere mantener el nivel de agua en un tanque a un nivel deseado. Un sensor de nivel mide el nivel actual, y el controlador PID ajusta una válvula de entrada para mantener el nivel deseado. Si el nivel es demasiado bajo, la válvula se abrirá más para permitir que entre más agua. Si el nivel es demasiado alto, la válvula se cerrará.

Diagrama de bloques de un controlador PID:

U(t) = K_P e(t) + K_I \int_0^t e(\tau) d\tau + K_D \frac{de(t)}{dt}

Donde:

– U(t) es la señal de control (apertura de la válvula).

– e(t) es el error (diferencia entre el nivel deseado y el real).

– K_P, K_I y K_D son las ganancias proporcional, integral y derivativa, respectivamente.

2. Control Adaptativo:

El control adaptativo ajusta automáticamente los parámetros del controlador a medida que cambian las condiciones del sistema. Esto es útil en sistemas donde las dinámicas varían con el tiempo, como los sistemas con carga variable o en procesos que experimentan cambios de temperatura.

Ejemplo: Control de velocidad de un motor en un proceso de manufactura. En un motor utilizado para mover una cinta transportadora, la carga puede variar a lo largo del día dependiendo del número de productos en la línea de producción. Un controlador adaptativo ajusta los parámetros del controlador en tiempo real para mantener la velocidad deseada del motor, independientemente de la carga en la cinta.

Métodos comunes de control adaptativo:

Modelo de referencia adaptativo (MRAC): El sistema se ajusta para que su comportamiento siga un modelo de referencia deseado.

Control adaptativo basado en ganancia variable: Las ganancias del controlador se ajustan continuamente en función de las condiciones del sistema.

3. Control Predictivo:

El control predictivo es una estrategia avanzada que utiliza un modelo del sistema para predecir su comportamiento futuro y ajustar las señales de control en consecuencia. Este enfoque es útil en sistemas con retardos significativos o restricciones en las variables de control.

Ejemplo: Control predictivo en un proceso químico. En una planta de procesamiento de petróleo, el control predictivo se puede usar para regular la temperatura de un reactor químico. Dado que las reacciones químicas tardan en alcanzar el equilibrio, el controlador predictivo utiliza un modelo del reactor para prever cómo cambiará la temperatura en el futuro y ajusta las entradas (por ejemplo, el flujo de calor) de manera anticipada.

Pasos en el control predictivo:

1. Modelado del sistema: Se crea un modelo matemático del sistema que describa su comportamiento.

2. Predicción: Se utiliza el modelo para predecir la salida del sistema en función de diferentes señales de control.

3. Optimización: Se selecciona la señal de control que optimiza un criterio de desempeño, como minimizar el error o reducir el consumo de energía.

4. Aplicación: La señal de control optimizada se aplica al sistema.

—

3.2.2 Herramientas de Diseño y Análisis

El diseño de controladores requiere herramientas de software que faciliten tanto la sintonización de los controladores como el análisis de su desempeño en diferentes condiciones. Algunas de las herramientas más comunes incluyen:

1. MATLAB/Simulink: MATLAB es una plataforma de software muy utilizada para el diseño y análisis de controladores. Simulink, un complemento de MATLAB, proporciona un entorno de simulación gráfica para diseñar sistemas de control de manera visual.

Ejemplo: Diseño de un controlador PID en Simulink. Supongamos que se está diseñando un controlador PID para un sistema de control de temperatura. En Simulink, se puede utilizar un bloque de controlador PID preconfigurado y ajustar los valores de las ganancias , y . Luego, se ejecuta la simulación para ver cómo responde el sistema de temperatura al controlador. Simulink proporciona herramientas gráficas para visualizar la salida del sistema y el error, facilitando el proceso de sintonización del controlador.

2. LabVIEW: LabVIEW es otra herramienta ampliamente utilizada para el diseño y control en tiempo real, especialmente en aplicaciones de pruebas y medición. LabVIEW permite a los ingenieros crear controladores PID y otros tipos de controladores mediante un entorno gráfico.

Ejemplo: Implementación de un controlador PID en LabVIEW. En un sistema de control de nivel de líquido, un ingeniero puede usar LabVIEW para programar un controlador PID que regule la entrada de agua a un tanque en función del nivel de líquido. LabVIEW proporciona herramientas para la adquisición de datos en tiempo real, lo que permite monitorear el sistema y ajustar el controlador en consecuencia.

3. Control Toolbox (MATLAB): El Control Toolbox de MATLAB proporciona funciones especializadas para el diseño y análisis de sistemas de control. Permite diseñar y analizar controladores lineales como controladores PID, controladores de estado y controladores robustos.

Ejemplo: Análisis de estabilidad utilizando el Control Toolbox. Un ingeniero puede utilizar el Control Toolbox para verificar la estabilidad de un sistema de control. Esto se puede hacer calculando el lugar de las raíces o analizando la respuesta en frecuencia del sistema. La estabilidad es un criterio esencial en el diseño de controladores, y el Control Toolbox proporciona una variedad de métodos para realizar este análisis.

4. Tuning de Controladores: Herramientas como Ziegler-Nichols y Cohen-Coon son métodos empíricos que se utilizan para la sintonización de controladores PID. Estas herramientas proporcionan fórmulas basadas en experimentos para determinar las ganancias del controlador a partir de la respuesta del sistema.

Ejemplo: Método de Ziegler-Nichols. Para sintonizar un controlador PID mediante el método de Ziegler-Nichols, se incrementa la ganancia proporcional hasta que el sistema oscile con una amplitud constante. A partir de este valor de ganancia, el ingeniero puede calcular las ganancias , y utilizando las fórmulas de Ziegler-Nichols, lo que permite lograr una respuesta rápida y estable.

—

Resumen:

1. Tipos de Controladores:

PID: Ajusta la salida proporcionalmente al error, acumulando errores y anticipando futuros.

Adaptativo: Ajusta automáticamente sus parámetros según las condiciones cambiantes del sistema.

Predictivo: Utiliza un modelo del sistema para prever y optimizar las señales de control.

2. Herramientas de Diseño y Análisis:

MATLAB/Simulink y LabVIEW son las herramientas más utilizadas para el diseño y simulación de controladores.

Tuning de controladores mediante métodos empíricos como Ziegler-Nichols permite optimizar el rendimiento del controlador PID.

El diseño de controladores es un proceso complejo, pero con las herramientas adecuadas, los ingenieros pueden crear soluciones eficientes y robustas para una amplia gama de aplicaciones industriales.

3.3 Simulación y Validación

La simulación y validación son etapas cruciales en el diseño de sistemas de control automático. Estas permiten verificar que el sistema se comporta como se espera antes de implementarlo en el entorno físico. En esta sección, exploraremos las técnicas de simulación, así como varios casos de estudio y ejemplos prácticos que ilustran el uso de simulaciones en la validación de sistemas de control.

—

3.3.1 Técnicas de Simulación

Las técnicas de simulación permiten a los ingenieros crear representaciones matemáticas y computacionales de un sistema físico para analizar su comportamiento bajo diferentes condiciones. Esto es esencial para probar controladores, sistemas mecánicos y procesos industriales sin tener que recurrir directamente a pruebas físicas, lo que puede ser costoso y peligroso.

a) Simulación basada en ecuaciones diferenciales

Una de las técnicas más comunes para simular sistemas de control es resolver las ecuaciones diferenciales que describen la dinámica del sistema. Estas ecuaciones pueden derivarse utilizando las leyes físicas del sistema, como las leyes de Newton o las leyes de la termodinámica.

Ejemplo: Simulación de un sistema de masa-resorte-amortiguador. En este ejemplo, queremos simular cómo se comporta un sistema de masa-resorte-amortiguador cuando se aplica una fuerza externa. La ecuación diferencial que describe este sistema es:

m\ddot{x}(t) + c\dot{x}(t) + kx(t) = F(t)

Donde:

es la masa,

es el coeficiente de amortiguamiento,

es la constante del resorte,

es la posición de la masa en función del tiempo,

es la fuerza aplicada.

Utilizando herramientas como MATLAB/Simulink, podemos programar esta ecuación diferencial y resolverla numéricamente para obtener el comportamiento de la posición en función del tiempo cuando se aplica una fuerza .

b) Simulación basada en eventos discretos

Los sistemas de control que interactúan con procesos que cambian en instantes específicos de tiempo, como los sistemas de producción y las líneas de ensamblaje, se pueden modelar mediante simulaciones basadas en eventos discretos. Esta técnica es útil cuando el sistema se describe mejor en términos de transiciones entre diferentes estados.

Ejemplo: Simulación de una línea de producción automatizada. En una línea de producción, los eventos clave incluyen el movimiento de piezas entre estaciones de trabajo y la activación de máquinas en ciertos puntos del proceso. Herramientas como Arena o Simulink con Stateflow permiten modelar el sistema como una serie de eventos y estados discretos, simulando cómo fluye el proceso a través de diferentes etapas.

c) Simulación en tiempo real

La simulación en tiempo real es especialmente útil cuando se necesita evaluar el comportamiento de un controlador en un entorno que se ejecuta al mismo tiempo que el sistema físico. Esta técnica es fundamental para sistemas donde los tiempos de respuesta son críticos, como en los sistemas de control de vuelo o los sistemas médicos.

Ejemplo: Simulación de un sistema de control de temperatura en tiempo real. Un sistema de control de temperatura para una planta química puede utilizar un controlador PID para regular la temperatura de un reactor. Al simular este sistema en tiempo real, se puede verificar que el controlador responde adecuadamente a los cambios en la temperatura y mantiene el sistema dentro de los límites de operación seguros.

—

3.3.2 Casos de Estudio y Ejemplos Prácticos

A continuación, se presentan algunos ejemplos de cómo se utilizan las simulaciones para validar sistemas de control en aplicaciones industriales.

Caso de Estudio 1: Control de un sistema de calefacción, ventilación y aire acondicionado (HVAC)

En este caso, se simula un sistema HVAC que regula la temperatura y la calidad del aire en un edificio comercial. El objetivo del sistema de control es mantener la temperatura en un rango confortable, minimizando al mismo tiempo el consumo de energía. Para esto, se utiliza un controlador PID que ajusta el flujo de aire y la potencia del sistema de calefacción y refrigeración.

Simulación: En MATLAB/Simulink, se crea un modelo que incluye las dinámicas térmicas del edificio, el comportamiento de los ventiladores y los intercambiadores de calor. El controlador PID se ajusta para minimizar las oscilaciones de temperatura mientras responde rápidamente a los cambios en la temperatura externa y la carga térmica del edificio.

Validación: Se verifica que el controlador mantiene la temperatura deseada incluso cuando se producen cambios bruscos, como la apertura de puertas o ventanas. La simulación también permite probar diferentes configuraciones del edificio (por ejemplo, con diferentes cantidades de ocupantes) para asegurar que el sistema es robusto.

Caso de Estudio 2: Control de un brazo robótico

Este ejemplo involucra un brazo robótico utilizado en una línea de ensamblaje automatizada. El brazo debe moverse de manera precisa para recoger componentes de una ubicación y colocarlos en otra, y el movimiento debe ser rápido y sin oscilaciones excesivas para maximizar la productividad.

Simulación: Se utiliza un software de simulación como MATLAB/Simulink o ROS (Robot Operating System) para modelar la cinemática del brazo robótico y los controladores PID responsables de mover cada una de las articulaciones del brazo. Los motores eléctricos que accionan las articulaciones se modelan con sus características reales, incluyendo la fricción y las limitaciones de velocidad.

Validación: La simulación se usa para probar el comportamiento del brazo cuando se mueve a diferentes velocidades y carga, asegurando que sigue con precisión las trayectorias deseadas sin exceder los límites de torque del motor. También se validan los tiempos de ciclo del sistema para garantizar que el brazo puede realizar su tarea a la velocidad necesaria sin comprometer la precisión.

Caso de Estudio 3: Control de nivel de un tanque en una planta química

En una planta química, es crucial mantener un control preciso sobre el nivel de líquido en los tanques de almacenamiento para evitar desbordamientos o interrupciones en el proceso.

Simulación: En Aspen HYSYS, se modela el tanque y el proceso de llenado y vaciado. Se simula la entrada de flujo al tanque y se programa un controlador PID para regular la válvula de salida en función del nivel del líquido.

Validación: La simulación permite analizar cómo el controlador reacciona a diferentes perturbaciones, como variaciones en la tasa de entrada o errores en la medición del nivel. La simulación asegura que el sistema de control puede manejar estos escenarios manteniendo el nivel dentro de los límites seguros.

—

Resumen

1. Técnicas de Simulación:

Simulación basada en ecuaciones diferenciales: Útil para sistemas físicos con dinámica continua.

Simulación basada en eventos discretos: Ideal para sistemas que interactúan a través de transiciones entre estados discretos.

Simulación en tiempo real: Importante para sistemas donde los tiempos de respuesta son críticos.

2. Casos de Estudio:

Control HVAC: Simulación para minimizar el consumo de energía y mantener confort térmico.

Brazo Robótico: Simulación para garantizar movimientos precisos y rápidos en una línea de ensamblaje.

Control de nivel de tanque: Simulación para asegurar el control del nivel en plantas químicas bajo diferentes condiciones operativas.

La simulación y validación permiten a los ingenieros probar diferentes estrategias de control antes de la implementación, asegurando que los sistemas sean seguros, eficientes y robustos.

Bibliografía y Referencias Sugeridas:

1. Libros sobre Control Automático:

Ogata, K. (2010). Modern Control Engineering. Prentice Hall.

Nise, N. S. (2015). Control Systems Engineering. Wiley.

2. Libros sobre Simulación:

Banks, J. (2010). Discrete-Event System Simulation. Prentice Hall.

Law, A. M., & Kelton, W. D. (2000). Simulation Modeling and Analysis. McGraw-Hill.

3. Documentación de Software:

MathWorks. (2020). MATLAB Documentation. MathWorks.

National Instruments. (2020). LabVIEW Documentation. NI.

Siemens. (2020). TIA Portal Documentation. Siemens.

4. Artículos y Revistas:

IEEE Transactions on Control Systems Technology – Artículos sobre avances y aplicaciones en tecnología de sistemas de control.

Journal of Process Control – Publicaciones relacionadas con la automatización y control de procesos industriales.

5. Plataformas de Simulación:

AspenTech. (2020). Aspen HYSYS Documentation. AspenTech.

ANSYS. (2020). ANSYS Documentation. ANSYS.

6. Foros y Comunidades en Línea:

Stack Overflow – Para consultas específicas sobre programación y controladores.

Control.com – Foro dedicado a la automatización y control industrial.

Recomendaciones

Para una investigación más detallada, considera explorar bases de datos académicas como Google Scholar, IEEE Xplore, y ScienceDirect, donde puedes encontrar artículos revisados por pares y conferencias sobre control automático y simulación. También puedes consultar sitios web de fabricantes de hardware y software de control automático para obtener guías y manuales técnicos.

Capítulo 4: Implementación y Programación

4.1 Programación de PLCs

4.1.1 Lenguajes de programación (Ladder, FBD, SFC, ST)

Los Controladores Lógicos Programables (PLC) son el cerebro de los sistemas de automatización. Para poder hacerlos funcionar, es necesario programarlos utilizando lenguajes específicos. Los más comunes son:

* Ladder Logic (Diagrama de contactos): Este lenguaje se asemeja a los diagramas de circuitos eléctricos. Es muy visual y fácil de entender para aquellos con experiencia en electricidad. Cada línea representa un circuito eléctrico, y los contactos y bobinas representan las entradas y salidas del PLC.

* Ejemplo: Un circuito sencillo que enciende una luz cuando se presiona un botón.

[Imagen de un diagrama Ladder con un contacto normalmente abierto conectado a una bobina de salida]

* Función Block Diagram (FBD): Este lenguaje utiliza bloques funcionales para representar operaciones lógicas y matemáticas. Es más estructurado que Ladder y permite crear programas más complejos.

* Ejemplo: Un bloque suma que recibe dos valores de entrada y produce un valor de salida que es la suma de ambos.

[Imagen de un diagrama FBD con un bloque suma]

* Sequential Function Chart (SFC): Este lenguaje se utiliza para representar secuencias de pasos. Cada paso se ejecuta en un orden específico, y las transiciones entre pasos se definen por condiciones.

* Ejemplo: Una secuencia de arranque de un motor, donde los pasos son: verificar que el motor esté apagado, cerrar la válvula de seguridad, energizar el motor, monitorear la corriente.

[Imagen de un diagrama SFC con varios pasos y transiciones]

* Structured Text (ST): Este lenguaje es similar a los lenguajes de programación de alto nivel como C o Pascal. Permite escribir programas de forma más estructurada y compleja.

* Ejemplo: Un programa en ST para calcular el promedio de un conjunto de valores.

FOR i := 1 TO 10 DO

suma := suma + valor[i];

END_FOR;

promedio := suma / 10;

4.1.2 Ejemplos de programación en TIA Portal y RSLogix 5000

TIA Portal (Siemens):

* Creación de un proyecto: Se crea un nuevo proyecto y se selecciona el tipo de CPU a utilizar.

* Configuración de hardware: Se configuran las entradas y salidas del PLC, así como los módulos de comunicación.

* Programación: Se utiliza uno de los lenguajes de programación mencionados anteriormente para crear el programa.

* Ejemplo en Ladder: Crear un programa que encienda una luz cuando se detecte un objeto en un sensor.

[Imagen de un programa Ladder en TIA Portal]

* Simulación: Se simula el programa para verificar su funcionamiento antes de cargarlo al PLC.

* Descarga: Se descarga el programa al PLC.

RSLogix 5000 (Allen-Bradley):

* Creación de un proyecto: Se crea un nuevo proyecto y se selecciona el tipo de controlador a utilizar.

* Configuración de hardware: Se configuran las entradas y salidas del PLC, así como los módulos de comunicación.

* Programación: Se utiliza uno de los lenguajes de programación mencionados anteriormente para crear el programa.

* Ejemplo en ST: Crear un programa que calcule la velocidad de un motor en base a la frecuencia.

// Calcular la velocidad del motor

velocidad := frecuencia * constante;

* Simulación: Se simula el programa para verificar su funcionamiento antes de cargarlo al PLC.

* Descarga: Se descarga el programa al PLC.

Consideraciones adicionales:

* Optimización de código: Es importante escribir código eficiente para minimizar el tiempo de ejecución y el uso de recursos del PLC.

* Documentación: Es fundamental documentar el código para facilitar su mantenimiento y comprensión por parte de otros programadores.

* Pruebas: Se deben realizar pruebas exhaustivas del programa para asegurar su correcto funcionamiento en todas las condiciones posibles.

Ejemplo práctico:

Imagina que queremos automatizar una línea de producción. El proceso consiste en detectar una pieza, transportarla a una estación de trabajo, realizar una operación y luego moverla a una banda transportadora.

* Entradas: Sensor de detección de pieza, sensor de fin de carrera en la estación de trabajo.

* Salidas: Actuador para mover la pieza, actuador para activar la operación en la estación de trabajo.

Utilizando Ladder, podríamos crear un programa que:

* Espera: Hasta que se detecte la pieza.

* Activa: El actuador para mover la pieza a la estación de trabajo.

* Espera: Hasta que la pieza llegue a la estación de trabajo.

* Activa: El actuador para realizar la operación.

* Espera: Hasta que finalice la operación.

* Activa: El actuador para mover la pieza a la banda transportadora.

Este es solo un ejemplo básico. Los programas de PLC pueden ser mucho más complejos y abarcar una gran variedad de funciones.

Nota: Para una comprensión más profunda, se recomienda consultar la documentación oficial de los fabricantes de PLC y realizar prácticas en simuladores.

Capítulo 4: Implementación y Programación

4.2 Configuración de Sensores y Actuadores

4.2.1 Procedimientos de instalación y calibración

La correcta instalación y calibración de sensores y actuadores es fundamental para el buen funcionamiento de un sistema de control. A continuación, se detallan los pasos generales y consideraciones a tener en cuenta:

Instalación:

* Selección del sensor/actuador adecuado: Se debe elegir el sensor o actuador que mejor se adapte a la variable a medir o controlar, considerando factores como el rango de medición, precisión, tipo de señal de salida, resistencia ambiental y compatibilidad con el sistema de control.

* Preparación del punto de montaje: Se debe preparar el lugar donde se instalará el sensor o actuador, asegurándose de que esté limpio, seco y libre de vibraciones.

* Montaje físico: Se fija el sensor o actuador al punto de montaje utilizando los elementos de fijación adecuados (tornillos, bridas, etc.).

* Conexión eléctrica: Se conectan los cables del sensor o actuador a los terminales correspondientes del PLC o módulo de entrada/salida. Es importante respetar la polaridad y utilizar cables de la sección adecuada.

* Protección: Se protegen los sensores y actuadores de posibles daños físicos y ambientales, utilizando cajas de protección, conectores estancos, etc.

Calibración:

* Establecer el rango de medición: Se define el rango de valores que se espera medir con el sensor.

* Preparación de los equipos de calibración: Se utilizan patrones de referencia conocidos (por ejemplo, termómetros de precisión, manómetros) para comparar las lecturas del sensor.

* Adquisición de datos: Se toman lecturas del sensor en diferentes puntos del rango de medición y se comparan con las lecturas de referencia.

* Cálculo de los errores: Se calculan los errores entre las lecturas del sensor y las lecturas de referencia.

* Ajustes: Si los errores son mayores a los permitidos, se ajustan los parámetros del sensor (por ejemplo, ganancia, offset) para corregirlos.

* Generación de un certificado de calibración: Se emite un certificado que indica la fecha de calibración, los puntos de calibración, los errores y la validez de la calibración.

Ejemplo: Calibración de un sensor de temperatura

* Se sumerge el sensor en un baño de agua con temperatura conocida (por ejemplo, 0°C).

* Se lee el valor indicado por el sensor y se compara con la temperatura real del baño.

* Se ajusta el offset del sensor para que la lectura coincida con la temperatura real.

* Se repite el proceso para diferentes temperaturas dentro del rango de medición del sensor.

4.2.2 Integración con sistemas de control

La integración de sensores y actuadores con sistemas de control implica establecer la comunicación entre estos dispositivos y el PLC o sistema de control. Los pasos generales son:

* Selección del protocolo de comunicación: Se elige el protocolo de comunicación adecuado (Modbus, Profibus, EtherNet/IP, etc.) en función de las características del sensor, actuador y PLC.

* Configuración de los parámetros de comunicación: Se configuran los parámetros de comunicación en el sensor, actuador y PLC, como la dirección, la velocidad de transmisión, el formato de datos, etc.

* Desarrollo de la lógica de control: Se programa el PLC para leer los datos de los sensores, procesarlos y generar las señales de control para los actuadores.

* Pruebas: Se realizan pruebas para verificar que la comunicación entre los dispositivos sea correcta y que el sistema de control funcione según lo esperado.

Ejemplo: Integración de un sensor de presión con un PLC

* Se selecciona un sensor de presión con salida analógica 4-20 mA.

* Se configura el módulo de entrada analógica del PLC para recibir señales de 4-20 mA.

* Se establece la dirección del sensor en la red Modbus.

* Se programa el PLC para leer el valor del sensor y compararlo con un valor de referencia. Si la presión es demasiado alta, se activa una alarma.

Consideraciones adicionales:

* Ruido eléctrico: Es importante proteger los sensores y actuadores del ruido eléctrico utilizando técnicas de apantallamiento y filtrado.

* Interferencias electromagnéticas: Se deben tomar medidas para evitar interferencias electromagnéticas que puedan afectar la señal de los sensores.

* Seguridad: Es fundamental seguir las normas de seguridad al instalar y configurar sensores y actuadores.

En resumen, la configuración de sensores y actuadores es un proceso que requiere conocimientos técnicos y experiencia. Una correcta instalación y calibración garantizará el funcionamiento óptimo del sistema de control y la obtención de datos precisos y confiables.

Capítulo 4: Implementación y Programación

4.3 Integración de Sistemas y Comunicación

4.3.1 Configuración de redes industriales

La configuración de redes industriales es un paso crucial para interconectar los diversos dispositivos y equipos que componen un sistema de automatización. Esta configuración implica definir la topología de la red, asignar direcciones IP, configurar los parámetros de comunicación y establecer las reglas de seguridad.

Pasos generales para la configuración de redes industriales:

* Definición de la topología: Se determina la estructura física de la red, es decir, cómo se conectarán los dispositivos entre sí. Las topologías más comunes son en estrella, bus y anillo.

* Selección del medio de transmisión: Se elige el medio físico por el cual se transmitirán los datos, como cable UTP, fibra óptica o inalámbrica.

* Asignación de direcciones IP: A cada dispositivo de la red se le asigna una dirección IP única para su identificación.

* Configuración de los parámetros de comunicación: Se establecen los parámetros de comunicación como la velocidad de transmisión, el modo de operación (half-duplex o full-duplex), el control de flujo y la detección de errores.

* Configuración de los dispositivos: Se configuran los parámetros de red en cada dispositivo, como la dirección IP, la máscara de subred, la puerta de enlace y los servidores DNS.